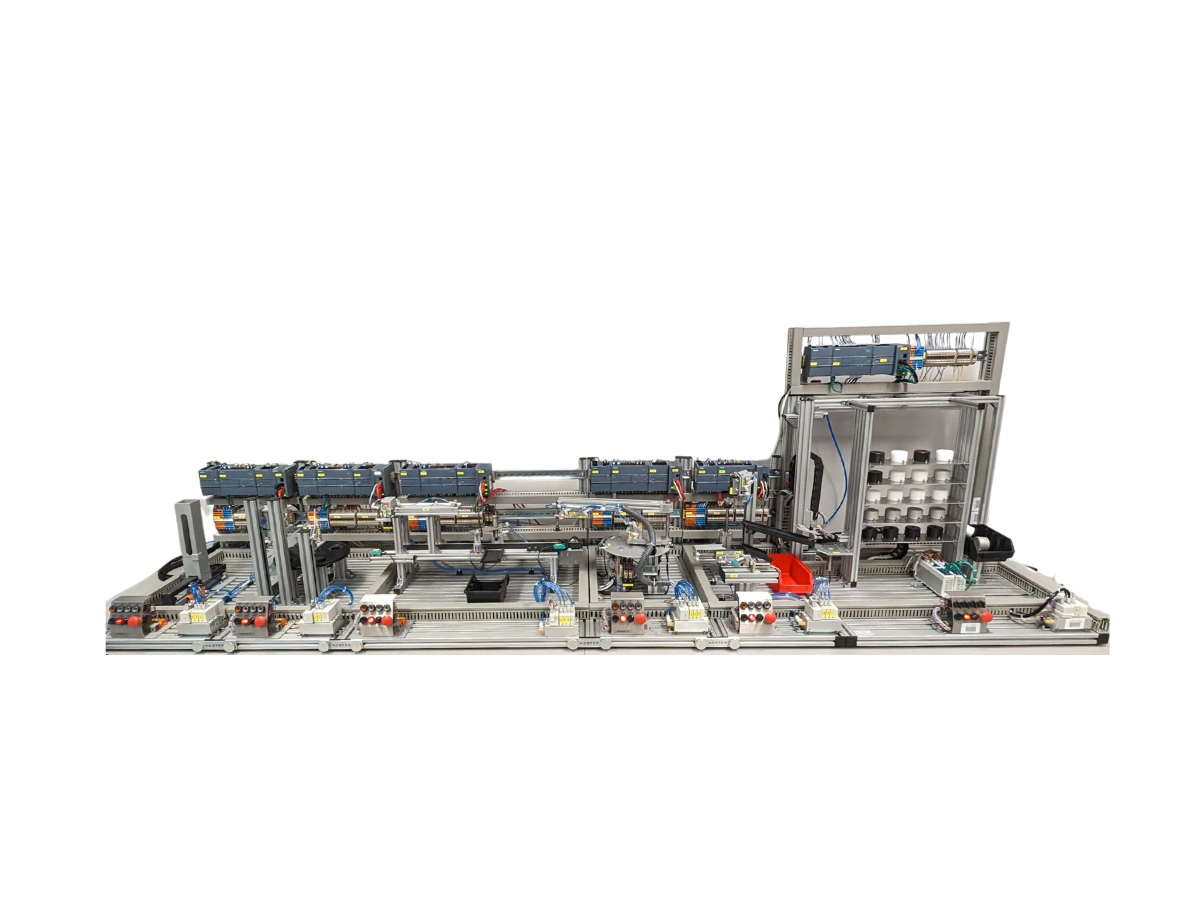

Modułowa Linia Produkcyjna FMS

Modułowa Linia Produkcyjna FMS

Modułowa linia jest idealnym narzędziem do nauki nowoczesnych technologii stosowanych w przemyśle 4.0. Pozwala na:

- Symulację przemysłowego procesu produkcyjnego,

- Nauczanie obsługi i programowania automatyki przemysłowej,

- Doskonalenie umiejętności pracy zespołowej i integracji systemów,

- Poznanie technologii RFID, pneumatyki, sterowania i czujników.

Linia znajduje zastosowanie w uczelniach technicznych oraz centrach szkoleniowych zajmujących się automatyką i robotyką przemysłową.

Modułowa linia reprezentuje typowy przemysłowy proces produkcyjny w rozbiciu na poszczególne etapy. Każda stacja może działać samodzielnie, dając uczniom możliwość nauki działania pojedynczego systemu w 2-3 osobowych zespołach. Zwykle pod koniec semestru wszystkie stacje są łączone, integrując całość w jeden ciąg produkcyjny. Dzięki temu rozwijane są umiejętności współpracy, wymiany informacji i pracy w grupie.

UWAGA – zdjęcia poglądowe, końcowa realizacja może różnić się szczegółami.

WYŚLIJ ZAPYTANIE

Każda stacja wyposażona jest w:

- Aluminiową profilowaną płytę (350 x 700 x 30 mm)

- Wymiary całkowite (430 x 350 x 700 mm)

- Korytka kablowe, profil H

- Jednostkę przygotowania powietrza z ciśnieniomierzem

- Blok zaworów (3 zawory, złączki, tłumik)

- Listwę przyłączeniową D-SUB

- Sterownik Siemens S7-1200 z zasilaczem Siemens

- Stację okablowaną i przetestowaną

Dodatkowe moduły dla poszczególnych stacji:

Stacja nawiercania i kontroli nawierceń

- Moduł obrotowy stołu

- Moduł wiertarki ze sterowaniem napędu

- Moduł kontroli poprawności nawierceń

Stacja manipulatora 3-osiowego

- Moduł obrotowy stołu

- Moduł poziomego suwu z prowadnicą 50 mm

- Moduł pionowego suwu z prowadnicą 50 mm, z zaciskiem ssącym

Stacja kontroli i pomiarów

- Moduł czujników (indukcyjny, optyczny, pojemnościowy)

- Moduł pionowego suwu z prowadnicą 200 mm

- Moduł poziomego suwu z prowadnicą 50 mm

Stacja sortowania

- Moduł transportowy

- Moduł czujników (indukcyjny, optyczny, pojemnościowy)

- Moduł poziomy cylinder o skoku 80 mm, spychacz

Magazyn wysokiego składowania

- Profile aluminiowe 20 mm

- Magazyn wysokiego składowania z 20 półkami

- Moduły liniowe (oś X i Y)

- Napęd 24V, przekładnia, akcesoria mechaniczne

- Cyfrowy wskaźnik położenia

Opcjonalnie każda stacja może być montowana na stoliku z kółkami.

Linia składa się z następujących stacji:

Stacja izolacji i transportu

Elementy do obróbki przechowywane są w magazynie wertykalnym (rurka opadowa). Stan magazynu kontrolowany jest za pomocą kurtyny świetlnej. Popychacz z cylindrem pneumatycznym pobiera kolejne elementy i wypycha je na określoną pozycję. Następnie elementy przekazywane są przy pomocy obrotowego przenośnika z zaciskiem ssącym do kolejnej stacji. Kąt obrotu oraz miejsce odłożenia elementu można regulować.

Stacja nawiercania i kontroli nawierceń

Element obrabiany umieszczany jest w pierwszym gnieździe stołu obrotowego. Następnie tarcza stołu obraca się o 1/4 obrotu, do pozycji symulacji nawierceń. Prędkość wiercenia może być płynnie regulowana. Po kolejnym obrocie o 1/4 kontrolowana jest poprawność wykonania nawierceń. Następnie wykonywany jest ostatni obrót o 1/4 i element umieszczany jest w pozycji umożliwiającej odbiór ze stacji.

Stacja manipulatora 3-osiowego

Obrabiany element zostaje pobrany z poprzedniej stacji lokalizacji. Moduł obrotowy wyposażony jest w czujnik Halla. Sygnały z czujnika przekazywane są do modułu sterującego silnikiem. Dokładność powtórzeń wynosi 1°. Skok poziomy oraz pionowy ramienia wynoszą 50 mm. Na końcu osi poziomej umieszczony jest regulowany zacisk ssący. Końcowa pozycja cylindrów pneumatycznych jest określana za pomocą czujników.

Stacja kontroli i pomiarów

Obrabiany element jest ustawiany na gnieździe z trzema czujnikami:

- indukcyjnym (rozpoznaje metale),

- optycznym (rozpoznaje czarne PVC),

- pojemnościowym (rozpoznaje białe PVC i inne materiały).

Po przeniesieniu do miejsca segregowania, niepożądane detale spychane są do pojemnika. Pozostałe podnoszone są cylindrem długiego skoku (200 mm), a kolejny cylinder (25 mm) przesuwa czujnik analogowy do pomiaru grubości obrabianego elementu.

Stacja sortowania

Element umieszczany jest na taśmociągu, gdzie następuje identyfikacja materiału:

- Czujnik indukcyjny wykrywa elementy metalowe i usuwa je z taśmy.

- Czujnik optyczny rozpoznaje białe elementy PVC i usuwa je z taśmy.

- Czujnik pojemnościowy rozpoznaje pozostałe materiały i przekazuje informację do sterownika.

Magazyn wysokiego składowania

Stacja pozwala na składowanie i pobieranie elementów. Magazyn składa się z 20 pozycji rozmieszczonych na 4 poziomach, co umożliwia planowanie strategii optymalnego układania elementów. Pracą systemu steruje 3-osiowy robot suwnicowy.